Effiziente Produktion komplexer Baugruppen

Die Additive Fertigung als zukunftsweisendes Herstellungsverfahren

Ob bei der Erstellung von Prototypen oder bei der industriellen Serienproduktion – mit der additiven Fertigung erhalten Baugruppen trotz Komplexität eine gewisse Einfachheit. Durch die Addition des Materials können Bauteile in jeder erdenklichen Form erstellt werden. Die Wertschöpfungskette der Additiven Fertigung findet von der Idee bis zur Oberflächenbehandlung in unserem Hause statt. Dies erlaubt es uns mit der fortschreitenden 3D-Drucktechnik zu wachsen.

Wir beraten Sie und wählen für Ihre individuellen

Anfragen folgenden Additive Fertigungsverfahren aus

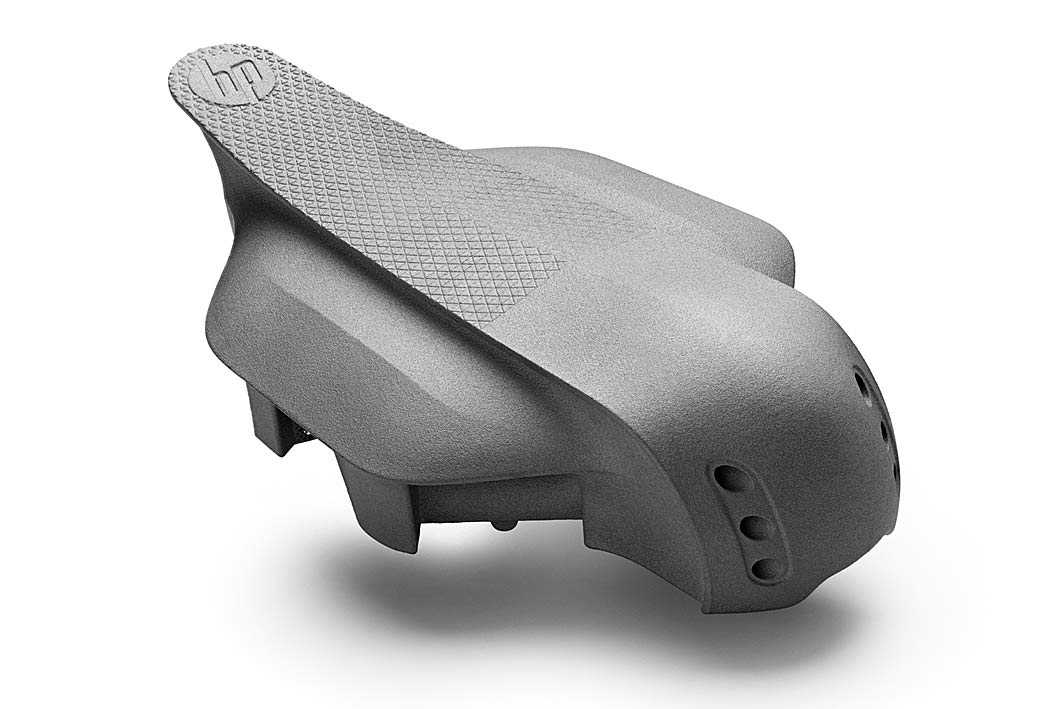

Multi Jet Fusion (MJF)

Das Multi Jet Fusion Verfahren ist ein an das Selektive Lasersintern angelehnte additive Verfahren.

In dem Bauraum wird Schicht für Schicht ein Pulver aufgetragen. Mittels zweier Flüssigkeiten wird der Druckbereich vom Rest des Bauraumes getrennt. Der Auftrag erfolgt ähnlich wie bei einem Tintenstrahldrucker. Die Kunststoffschichten werden mit einer Heizlampe miteinander verschmolzen. Durch den schnellen Auftrag der Flüssigkeiten und der flächendeckenden Einbringung der thermischen Energie, ist das Verfahren bis zu 10mal schneller als andere Verfahren.

Die hohe Produktivität und Maßhaltigkeit, ermöglicht niedrige Stückkosten. Dadurch eignet sich das Verfahren auch bei großen smarten Serienbauteilen.

Anwendungsgebiete:

Gehäuseteile in der Elektronikindustrie

Orthesen für die Medizintechnik

Prototypen im Maschinenbau

Maschinenmodelle für Industrieplaner

Vorteile:

Hohe Präzision

Schneller Prozess

Sehr gute Stabilität der Bauteile

Kein Stützmaterial erforderlich

Hohe Materialdichte

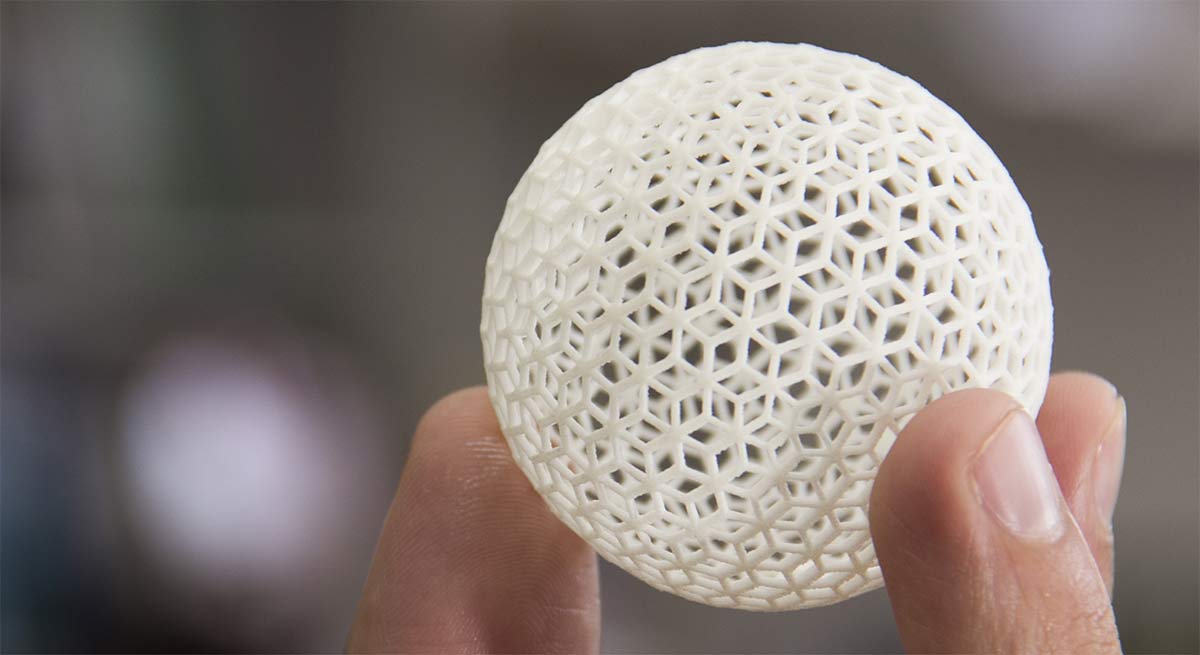

Selektives Laser Sintern (SLS)

Anwendungsgebiete:

Prototypen in der Verpackungstechnik

Baugruppen mit integrierten Funktionen in der Automatisierung

Serienbauteile in der Elektronikindustrie

Anschauungsmodelle für das Bauwesen

Vorteile:

Große Werkstoffauswahl

Kein Stützmaterial erforderlich

Hohe Detailgenauigkeit

Teile sind belastbar

Bei diesem additiven Fertigungsverfahren werden Werkstücke verfahrensbedingt Schicht für Schicht aufgebaut. Mittels Laserstrahl wird ein Kunststoffpulver aufgeschmolzen, anschließend wird eine neue ca. 0,1 mm dicke Schicht Pulver aufgetragen und wieder an den Stellen, wo Material benötigt wird, aufgeschmolzen.

Durch die stützende Wirkung des Pulvers um die Bauteile, kann auf Stützstrukturen verzichtet werden. Des weiteren kann eine sehr komplexe Geometrie, selbst mit Hinterschneidungen, erzeugt werden. Nach dem Drucken werden die Bauteile in der Regel glasperlengestrahlt. Anschließend sind Postprocessings wie: spanende Nachbearbeitung, Glätten, Färben, Beflocken u.v.m. möglich.

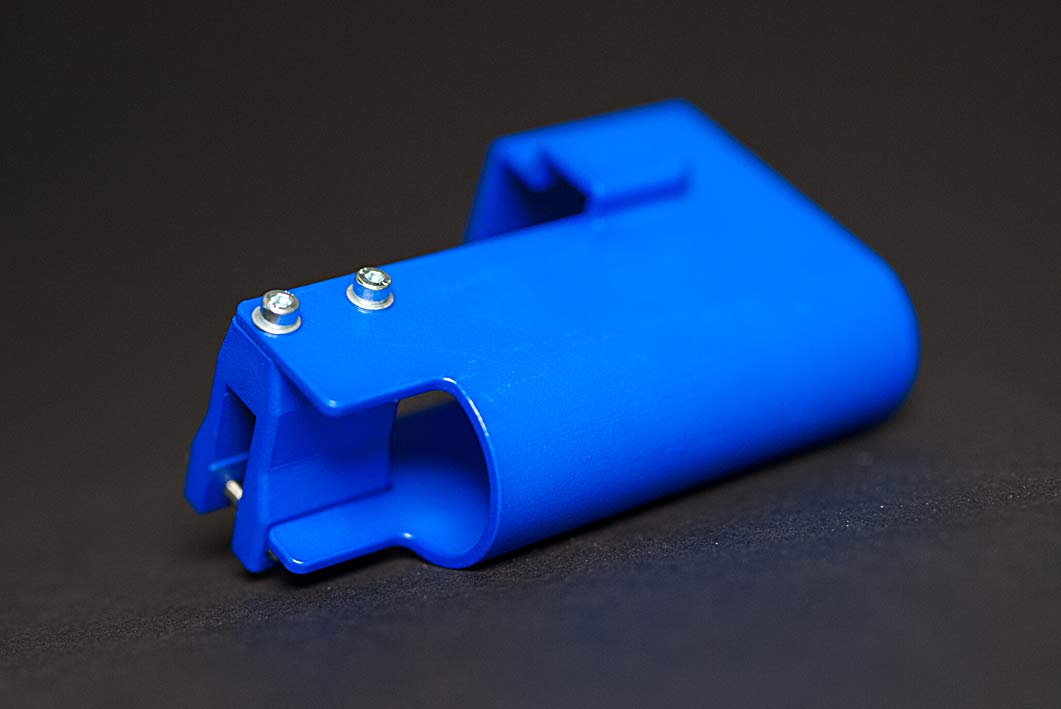

Fused Deposition Modeling (FDM)

Bei diesem Herstellungsverfahren wird ein Werkstück schichtweise aus schmelzfähigem Kunststoff aufgebaut. Ein Extruder fördert den Kunststoff zum Heizelement, indem der Werkstoff aufgeschmolzen wird.

Ein zweiachsiges Portal bewegt die Düse, wo der Strang definiert auf der Bauplattform aufgetragen wird. Der Kunststoff kühlt ab und erstarrt. Um komplexe Strukturen herzustellen, kommt Stützmaterial, das später wieder entfernt wird, zum Einsatz.

Anwendungsgebiete:

Prototypen mit Consumer Bereich

Hilfsmittel und Lehren für Montage im Maschinenbau

Auswaschbare Kerne für Formteile aus Carbon für den Rennsport

Leichte Robotergreifer in der Automatisierungsbranche

Vorteile:

Einfacher Prozess

Kostengünstiges Verfahren

Postprocessings wie Lackieren und Glätten möglich

Werkstoffe mit verschiedensten Eigenschaften möglich

In Abhängigkeit des ausgewählten Verfahrens

sind folgenden Materialien möglich

PA 12

PA 12 GF

TPU 91 A

ABS

PLA

Alumide

Produktionsbeispiele