Selektives Lasersintern (SLS): Innovativste Technik der additiven Fertigung

EOS – 3D-Drucker für SLS Verfahren

Unsere hochmodernen 3D-Drucker fertigen nach dem Prinzip des selektiven Lasersintern, kurz SLS.

Es handelt sich um eines der fortschrittlichsten 3D-Druckverfahren überhaupt und basiert auf dem Prinzip der additiven Fertigung. Bei dem selektiven Lasersintern werden Werkstücke verfahrensbedingt Schicht für Schicht aufgebaut. Bei jedem Produktionsschritt wird eine Pulverschicht addiert, daher der Begriff additive Fertigung.

Praktisch alle additivgerechten Konstruktionen lassen sich durch selektives Lasersintern erzeugen. Voraussetzung hierfür ist lediglich, dass das gewünschte Objekt als eine CAD-Datei gespeichert wurde. Das selektive Lasersintern hat viele Vorteile, so sind die Bauteile äußerst stabil, sehr detailgetreu und von hoher Qualität. Aus diesem Grund verwenden wir bei der apc-tec bevorzugt dieses Verfahren.

Der SLS-Prozess: Schicht für Schicht zum 3D-Produkt

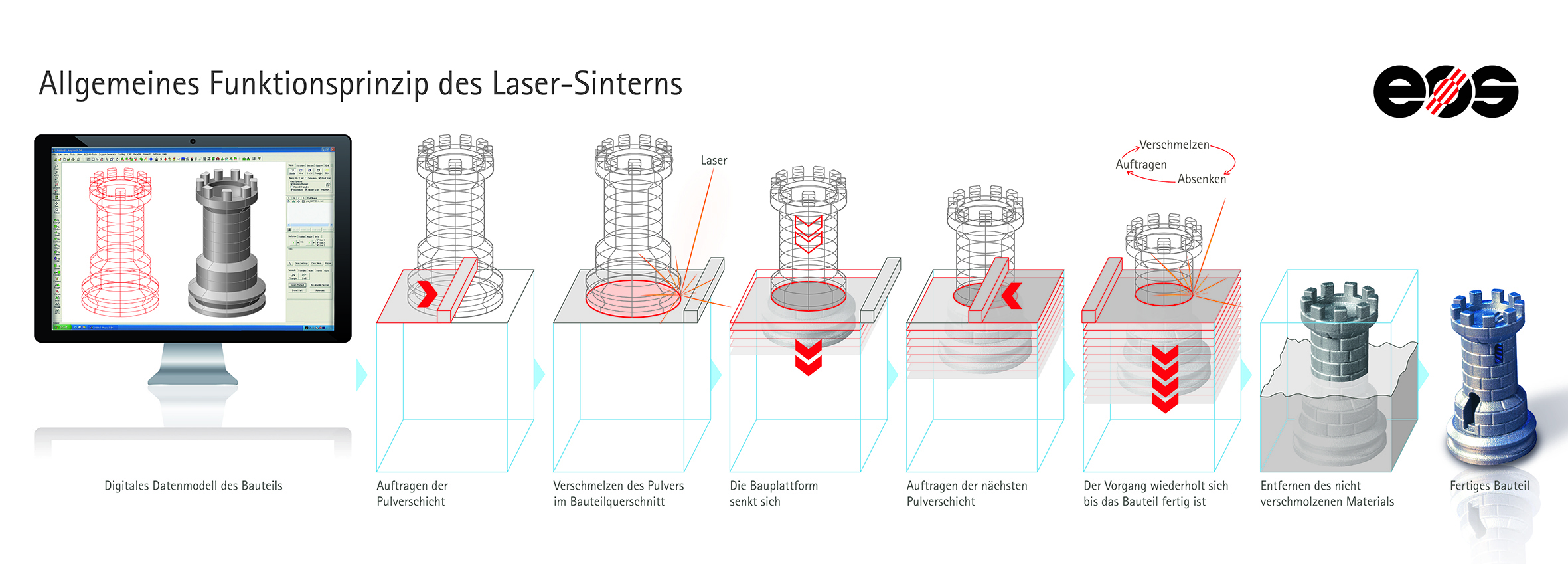

Ausgangspunkte des selektiven Lasersintern sind, vereinfacht ausgedrückt, die CAD-Datei und das Kunststoffpulver. Der 3D-Druck selbst stellt sich wie folgt dar:

1. Vorheizen des Bauraums im 3D-Drucker

2. Aufbringen der ersten Schicht Pulver (0,1 mm) auf die Bauplattform

3. Abtasten der Pulverschicht durch einen Laser

4. Erhitzen bis kurz vor den Schmelzpunkt (durch den Laser)

5. Verfestigung der Pulverschicht in der gewünschten Form

6. Absenkung der Bauplattform nach Verfestigung des Pulvers

7. Auftragung der nächsten Pulverschicht

Industrieller 3D-Druck SLS Technologie

Unterschrift: allgemeines Funktionsprinzip des Laser-Sinterns (Quelle: EOS)

Komplexe Geometrien ohne Stützstrukturen

Dieses Verfahren erfolgt Schicht für Schicht. Dabei entsteht das Produkt von unten nach oben. Durch die stützende Wirkung des Pulvers um die Bauteile herum kann auf Stützstrukturen verzichtet werden. Des Weiteren kann eine sehr komplexe Geometrie, selbst mit Hinterschneidungen, erzeugt werden. Nach dem 3D-Druck werden die Bauteile in der Regel glasperlengestrahlt. Im Anschluss daran erfolgt die Nachbearbeitung, z. B. bestehend aus folgenden Prozessen:

• Mechanisches Glätten (Trowalisieren)

• Chemisches Glätten (Smoothen)

• Färben

• Montage

• Beflocken

Anwendungsgebiete des selektiven Lasersintern

Unsere gesinterten Produkte finden Anwendung in den verschiedensten Branchen. Häufige Anwendungsgebiete sind:

• Prototypen / Serienbauteile in der Verpackungstechnik

• Baugruppen mit integrierten Funktionen in der Automatisierung

• Vorrichtungen / Serienbauteile in der Elektronikindustrie

• Anschauungsmodelle für das Bauwesen

Vorteile des selektiven Lasersintern

Das selektive Lasersintern gehört aktuell zu den am häufigsten verwendeten 3D-Fertigungsverfahren, gerade im industriellen 3D-Druck. Das liegt vor allem an den folgenden Vorteilen:

• Große Werkstoffauswahl

• Kein Stützmaterial erforderlich

• Hohe Detailgenauigkeit

• Teile sind belastbar sowie funktional